Công nghiệp cơ khí Việt Nam trước ngã rẽ sống còn của chuyển đổi số

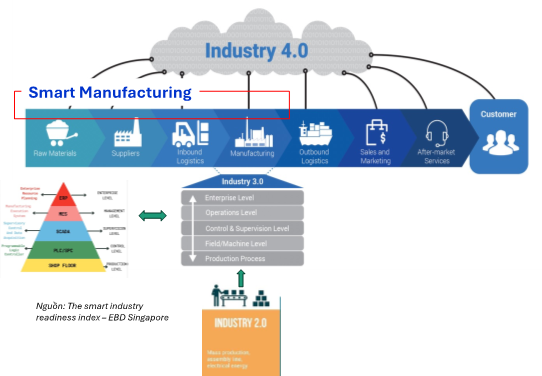

Cách mạng công nghiệp lần thứ tư (Công nghiệp 4.0) đang mang lại những thay đổi sâu rộng trong lĩnh vực sản xuất, thông qua sự hội tụ của các công nghệ tiên tiến như Internet vạn vật (IoT), trí tuệ nhân tạo (AI), dữ liệu lớn (Big Data), mô phỏng vật lý đa trường (Multiphysics Modelling/Simulation), và bản sao số (Digital Twin). Tuy nhiên, quá trình chuyển đổi số này lại đặt ra nhiều thách thức đặc thù cho các doanh nghiệp vừa và nhỏ.

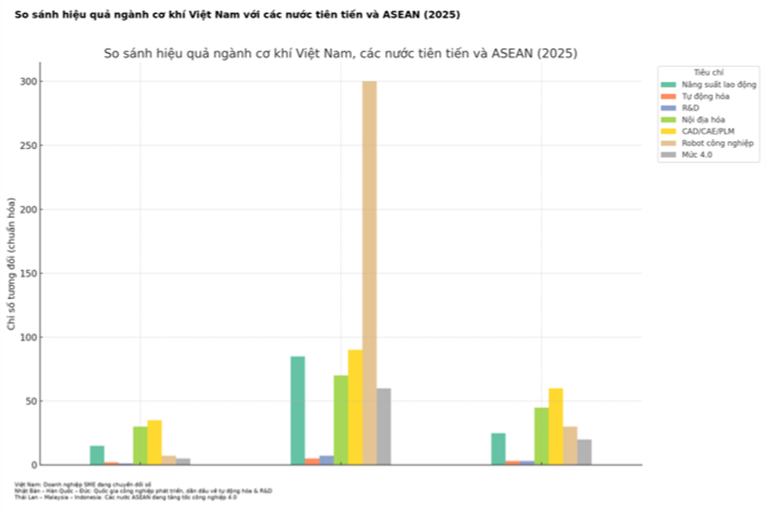

Trong điều kiện Việt Nam, ngành cơ khí chế tạo trong nước hiện đang đóng vai trò xương sống cho công nghiệp hóa, với hơn 1,2 triệu lao động và đóng góp đáng kể vào tổng sản phẩm nội địa (GDP). Tuy nhiên, trong bối cảnh chuyển đổi số toàn cầu diễn ra nhanh chóng, các doanh nghiệp cơ khí Việt Nam, đặc biệt là doanh nghiệp vừa và nhỏ (SMEs), đang đối mặt với một loạt thách thức liên quan đến “3 thiếu”: thiếu công nghệ, thiếu nhân lực, thiếu định hướng. Phần lớn các DN cơ khí Việt Nam vẫn đang ở mức Industry 2.0 hoặc 3.0, với mô hình sản xuất dựa trên kinh nghiệm, quản lý thủ công, thiếu dữ liệu số. Do đó, họ gặp rất nhiều khó khăn trong lập kế hoạch sản xuất, báo giá, và kiểm soát chất lượng do thiếu nền tảng số. Các tập đoàn toàn cầu đã tiến vào giai đoạn Smart Factory và Digital Twin, trong khi doanh nghiệp nội địa vẫn đang “lấy sổ tay làm ERP”.

Chuyển đổi số trong sản xuất không chỉ giúp tối ưu hóa năng suất, giảm chi phí, mà còn là yếu tố quyết định khả năng tồn tại và cạnh tranh của doanh nghiệp trong chuỗi cung ứng toàn cầu. Tuy nhiên, quá trình chuyển đổi không hề dễ dàng: (i) SMEs thường không biết bắt đầu từ đâu; (ii) Không đủ nguồn lực để tiếp cận giải pháp từ các “ông lớn” như Siemens, Mitsubishi, Bosch – Rexroth, v.v. với chi phí tích hợp cao, yêu cầu kỹ thuật phức tạp. Chưa xác định được lợi nhuận đầu tư (Return of investment – ROI) khi chuyển đổi công nghệ, khiến họ ngại thay đổi.

Bạn đã bao giờ tưởng tượng một xưởng cơ khí bé tí hon ở Bình Dương – đang loay hoay với các file excel và các máy móc “tuổi trung niên” – không nói cùng ngôn ngữ với cảm biến đời mới. Họ chưa biết từ đâu: phần mềm? phần cứng? học AI trước hay vẽ CAD trước?, bỗng một ngày lại có thể chat với máy CNC như thể bạn nói chuyện với trợ lý ảo Alexa.

Đó chính là viễn cảnh mà Dự án khoa học công nghệ CoreTech 4.0 – Nền tảng phối hợp phân tích dữ liệu và mô phỏng đa vật lý, kỹ thuật học máy và bản sao số tối ưu hóa sản xuất trong các doanh nghiệp sản xuất cơ khí vừa và nhỏ – đang hướng đến. Dự án này không chỉ đưa Công nghiệp 4.0 đến với doanh nghiệp lớn, mà còn muốn “dọn đường” cho các doanh nghiệp vừa và nhỏ (SMEs) của Việt Nam.

Từ dữ liệu cảm biến đến bản sao số: giải pháp toàn diện cho cơ khí vừa và nhỏ

Nói đơn giản, đây là một nền tảng Công nghiệp 4.0 được thiết kế riêng cho SMEs, như một bộ “doping kỹ thuật số” giúp họ:

- Phân tích dữ liệu từ cảm biến gắn trên máy CNC để hiểu chuyện gì đang xảy ra.

- Mô phỏng vật lý đa trường (nhiệt, lực, độ rung…) để dự đoán lỗi trước khi nó xảy ra.

- Sử dụng AI để lên kế hoạch sản xuất sao cho tối ưu thời gian và vật liệu.

- Xây dựng bản sao số để có thể “xem trước tương lai” của dây chuyền sản xuất trên máy tính – giống như chơi game mô phỏng nhưng là thật!

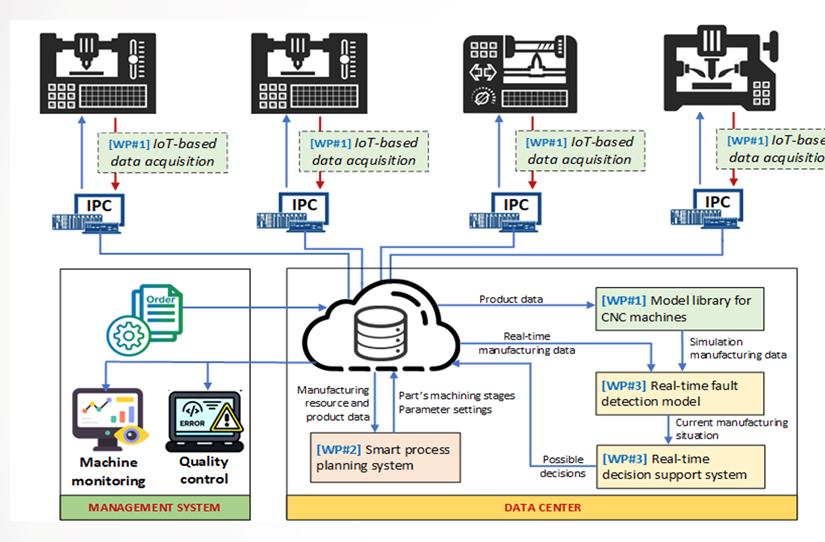

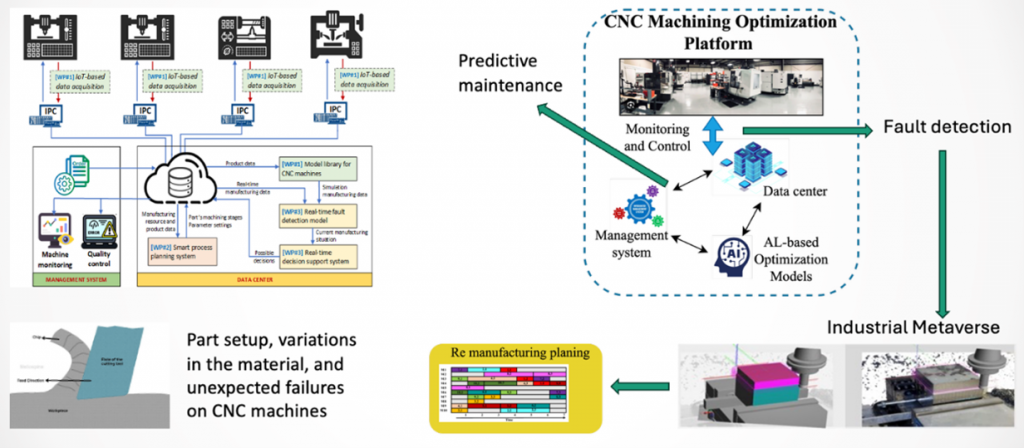

Hình 3. Kiến trúc nền tảng CN 4.0 cho doanh nghiệp cơ khí chế tạo sử dụng công nghệ CNC

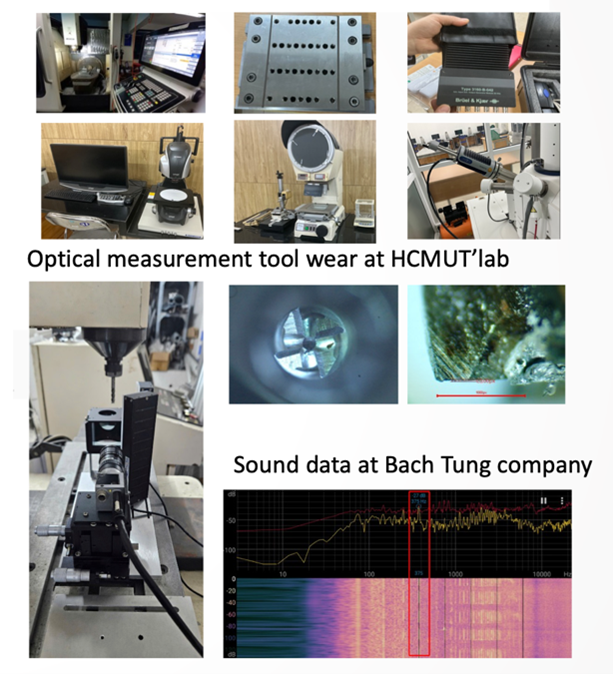

Hệ thống cảm biến và nền tảng IoT được thiết kế để tương thích với đa dạng chủng loại máy móc đang hiện hữu tại các xưởng SMEs – bao gồm cả các máy đời cũ. Dữ liệu thu thập như lực cắt, độ rung, dòng điện trục chính, chất lượng bề mặt… sẽ được xử lý thông qua các mô hình học máy hiện đại (RNN, CNN, LSTM) nhằm nhận diện sai hỏng, dự báo hao mòn dụng cụ và đề xuất thông số gia công tối ưu theo thời gian thực. Các mô hình vật lý đa trường (multiphysics modeling) được đồng bộ với dữ liệu thực tế nhằm tăng độ chính xác và khả năng dự đoán của hệ thống.

Ví dụ thực tế:

- Công ty Bách Tùng sản xuất linh kiện cơ khí dùng nền tảng CoreTech để mô phỏng lực cắt trên trục CNC, kết quả là giảm 15% thời gian gia công.

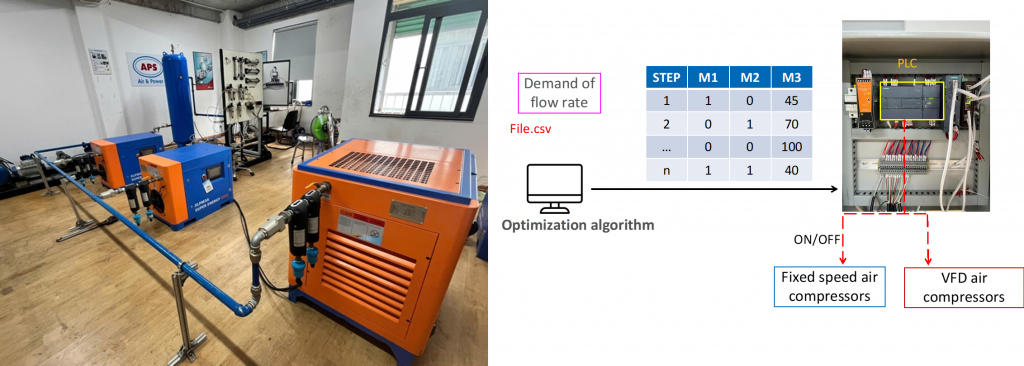

- Công ty Cổ phần Cơ điện APS tích hợp IoT vào hệ thống khí nén – mỗi khi có rò rỉ khí, hệ thống sẽ báo qua điện thoại di động và có thể theo dõi mức tiêu thụ điện năng trực tuyến để phát hiện bất thường.

Dự án CoreTech 4.0 cung cấp mã nguồn mở, nền tảng đám mây dễ tiếp cận, và đào tạo miễn phí, thậm chí xây dựng phiên bản Metaverse công nghiệp để các kỹ sư và công nhân đi dạo xưởng bằng kính VR!

Từ phòng thí nghiệm đến nhà xưởng, CoreTech 4.0 đang mở cánh cửa để bước vào kỷ nguyên mới – nơi mà phần mềm biết nghe tiếng máy tiện, robot học từ dữ liệu, và kỹ sư giám sát bằng kính thực tế ảo. Đã đến lúc SMEs Việt Nam không chỉ sản xuất, mà còn sản xuất thông minh.

Tác giả: PGS.TS. Nguyễn Quốc Chí – Trường Đại học Bách Khoa, Đại học Quốc gia TP. HCM.

Biên tập: Quỹ Đổi mới sáng tạo Vingroup (VinIF).