Trong thời kỳ kinh tế số và toàn cầu hóa, các doanh nghiệp đang đối mặt với nhiều thách thức như giảm chi phí, nâng cao chất lượng sản phẩm và nhanh chóng đưa sản phẩm ra thị trường. Để giải quyết những vấn đề này, việc áp dụng các công nghệ sản xuất tiên tiến kết hợp với kỹ thuật số hiện đại là chìa khóa thành công.

Một trong những công nghệ nổi bật hiện nay là công nghệ tạo hình cục bộ liên tục (ISF – Incremental Sheet Forming). Đây là phương pháp gia công kim loại độc đáo, trong đó một tấm kim loại được tạo hình từng bước nhờ chuyển động liên tục của một công cụ chuyên dụng. Điểm mạnh của ISF là khả năng tạo ra các hình dạng phức tạp mà các phương pháp truyền thống khó thực hiện, với độ chính xác cao và chi phí thấp hơn.

Công nghệ ISF ngày càng được ứng dụng rộng rãi trong các ngành công nghiệp quan trọng như ô tô, hàng không vũ trụ, y tế và tự động hóa, nhờ vào khả năng sản xuất các sản phẩm có yêu cầu kỹ thuật cao. Đặc biệt, khi kết hợp ISF với nhiệt và rung siêu âm, chất lượng và hiệu quả sản xuất được cải thiện đáng kể, mang đến nhiều tiềm năng mới trong ngành công nghiệp hiện đại.

Bài viết này sẽ giới thiệu đến bạn các thông tin cơ bản về công nghệ ISF, bao gồm:

- Định nghĩa và các loại hình của công nghệ ISF.

- Quy trình tạo hình cục bộ liên tục.

- Lợi ích và hạn chế của công nghệ ISF.

- Ứng dụng thực tiễn trong các ngành công nghiệp.

- Sự kết hợp ISF với các phương pháp khác để tối ưu hóa sản phẩm.

Hãy cùng khám phá tiềm năng của công nghệ ISF và tìm hiểu cách nó có thể trở thành công cụ đột phá, giúp các doanh nghiệp vươn xa trong nền kinh tế toàn cầu.

Công nghệ ISF là gì?

ISF (Incremental Sheet Forming) là một phương pháp gia công kim loại đột phá, trong đó dụng cụ nhỏ được điều khiển bởi máy CNC hoặc robot, chuyển động liên tục theo quỹ đạo được lập trình để tạo hình sản phẩm từ tấm kim loại. Điều đặc biệt của công nghệ này là không cần khuôn mẫu phức tạp, giúp tiết kiệm đáng kể thời gian và chi phí so với các phương pháp truyền thống.

Phương pháp này có thể gia công trên nhiều loại vật liệu như nhôm, thép không gỉ hoặc polymer, tạo ra các sản phẩm có hình dạng phức tạp mà trước đây khó thực hiện. Quá trình này diễn ra tuần tự, từng lớp mỏng, với độ chính xác cao, phù hợp cho các ngành công nghiệp như ô tô, hàng không, y tế và tự động hóa.

Các loại hình công nghệ ISF

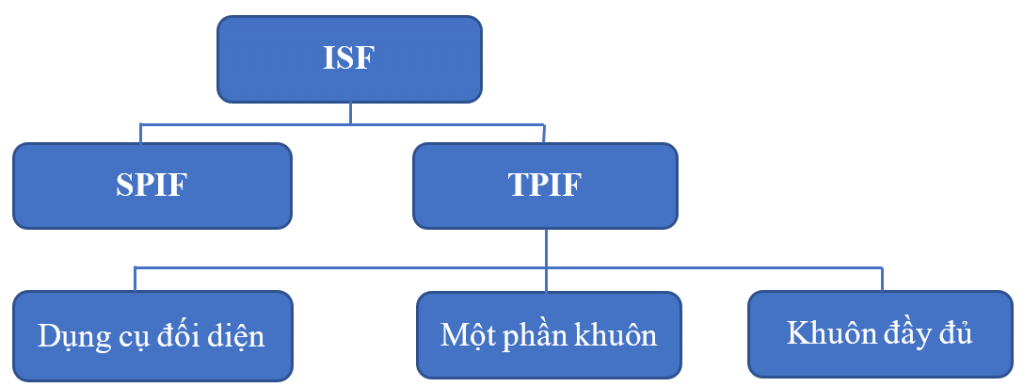

Công nghệ ISF gồm hai hình thức chính (Hình 1): Tạo hình cục bộ liên tục đơn điểm (SPIF), trong đó dụng cụ chỉ tác động lên một mặt tấm kim loại mà không cần khuôn mẫu hoàn chỉnh, phù hợp cho sản phẩm đơn chiếc hoặc thiết kế phức tạp; và Tạo hình cục bộ liên tục hai điểm (TPIF), với lực tác động lên cả hai mặt tấm kim loại, yêu cầu khuôn hỗ trợ (dụng cụ đối diện, một phần khuôn, hoặc khuôn đầy đủ), thích hợp để sản xuất các sản phẩm đòi hỏi độ chính xác cao.

a. SPIF – Phương pháp tạo hình đơn giản và hiệu quả

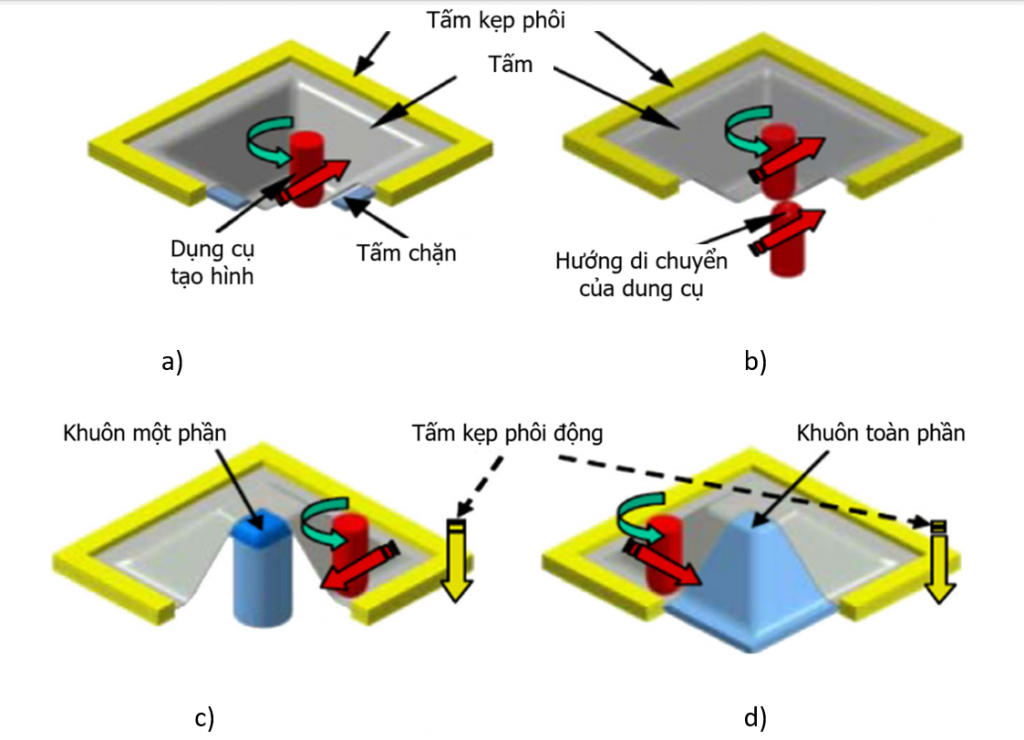

SPIF (Tạo hình cục bộ liên tục đơn điểm) là một công nghệ tiên tiến giúp tạo hình các sản phẩm từ tấm kim loại mà không cần khuôn mẫu phức tạp. Dụng cụ tạo hình chỉ tác động lực lên một mặt của tấm kim loại, trong khi mặt kia tự do biến dạng. Quá trình này được thực hiện trên máy điều khiển số ba trục, trong đó dụng cụ vừa quay quanh trục vừa di chuyển theo một quỹ đạo đã được lập trình sẵn (Hình 2a) [1].

Điểm đặc biệt của SPIF là không cần khuôn mẫu có hình dạng sản phẩm, mà chỉ cần một tấm đỡ định hình chu vi sản phẩm và một tấm kẹp cố định phôi kim loại. Dụng cụ thường có dạng hình trụ với đầu hình bán cầu, và để giảm ma sát, quá trình này sử dụng chất bôi trơn.

SPIF là giải pháp lý tưởng cho việc tạo ra các sản phẩm phức tạp, linh hoạt trong thiết kế, đồng thời giảm thiểu chi phí và thời gian sản xuất.

b. TPIF – Công nghệ tiên tiến tạo hình chính xác cao

TPIF (Tạo hình cục bộ liên tục hai điểm) là phương pháp hiện đại trong gia công kim loại, trong đó, lực tạo hình tác động đồng thời lên cả hai mặt của tấm vật liệu. Khác với công nghệ SPIF, TPIF có thể yêu cầu sử dụng thêm một khuôn hỗ trợ để cố định phần lồi của sản phẩm. Thay vì xoay tròn, tấm kim loại được miết lên mặt khuôn hoặc dưỡng tạo hình bằng chuyển động chính xác của dụng cụ tạo hình.

TPIF được chia thành ba loại chính, tùy thuộc vào mức độ sử dụng khuôn: TPIF với dụng cụ đối diện – Phương pháp đơn giản với hai dụng cụ kẹp chặt tấm vật liệu (Hình 2b); TPIF với một phần khuôn – Sử dụng khuôn một phần để hỗ trợ tạo hình (Hình 2c); TPIF với khuôn đầy đủ – Sử dụng khuôn hoàn chỉnh để đạt độ chính xác cao nhất (Hình 2d).

Phương pháp TPIF cho phép tạo ra các sản phẩm có hình dạng phức tạp và độ chính xác cao hơn, đáp ứng yêu cầu cao trong sản xuất công nghiệp và chế tạo linh kiện kỹ thuật. Đây là giải pháp lý tưởng cho các sản phẩm cần sự ổn định, độ bền tốt hơn và thiết kế độc đáo.

Quy trình tạo hình cục bộ liên tục ISF – từ ý tưởng đến sản phẩm hoàn thiện

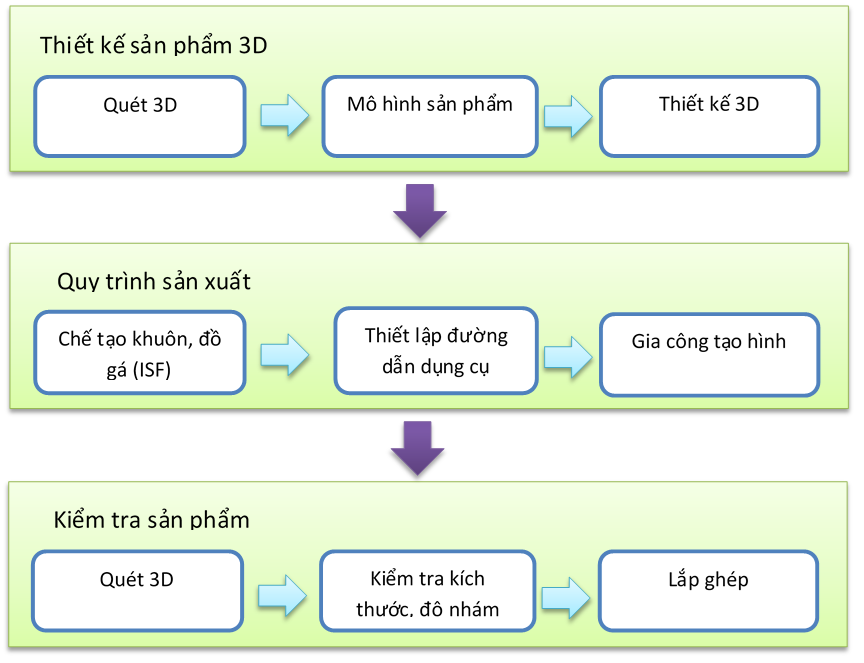

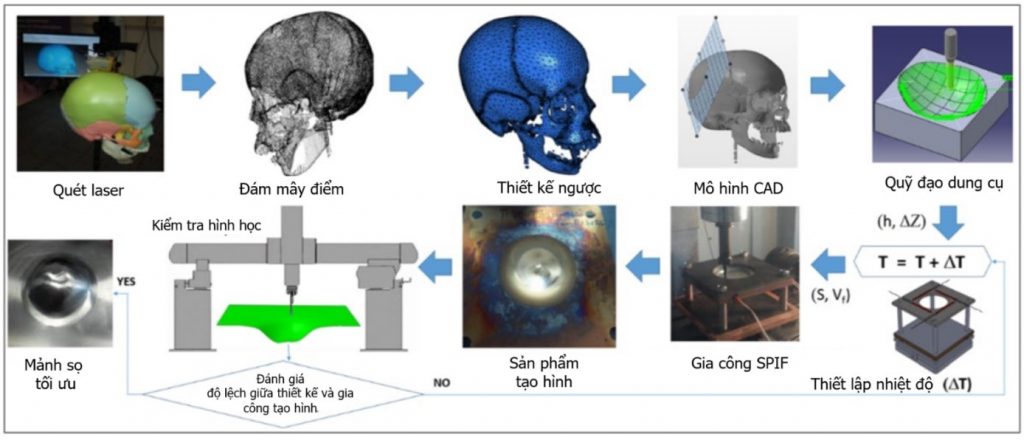

Công nghệ Tạo hình Cục bộ Liên tục (ISF) là bước tiến trong gia công hiện đại (Hình 3), với quy trình gồm ba giai đoạn chính:

– Giai đoạn 1: Thiết kế sản phẩm 3D

- Quét 3D: Sử dụng thiết bị quét 3D để thu thập hình dạng chi tiết của sản phẩm hiện tại.

- Thiết kế ngược: Dựa vào dữ liệu quét, sản phẩm được thiết kế trên phần mềm chuyên dụng như Geomagic Design X, NX, hoặc Catia, tạo ra mô hình 3D hoàn chỉnh.

– Giai đoạn 2: Sản xuất và tạo hình

- Chế tạo khuôn và đồ gá: Khuôn và đồ gá được thiết kế phù hợp để hỗ trợ quá trình tạo hình.

- Lập trình đường dẫn dụng cụ: Đường dẫn dụng cụ được thiết lập qua phần mềm CAM như Mastercam hoặc NX, với các thông số quan trọng như tốc độ quay, bước tiến và chiều sâu.

- Gia công tạo hình: Dựa trên mã lệnh NC (G-code), máy CNC thực hiện tạo hình theo quỹ đạo đã được lập trình.

– Giai đoạn 3: Kiểm tra và hoàn thiện sản phẩm

- Quét 3D: Sản phẩm sau gia công được quét lại để so sánh với thiết kế ban đầu, đảm bảo độ chính xác cao.

- Đánh giá kỹ thuật: Kiểm tra kích thước, độ nhám bề mặt để đảm bảo đáp ứng tiêu chuẩn chất lượng.

- Lắp ráp: Khi sản phẩm đạt yêu cầu, tiến hành lắp ráp các bộ phận hoàn chỉnh.

Quy trình ISF không chỉ mang lại sản phẩm chất lượng cao mà còn tối ưu hóa thời gian và chi phí, phù hợp với các ngành yêu cầu độ chính xác cao và thiết kế phức tạp.

Công nghệ ISF – Điểm sáng trong tạo hình kim loại hiện đại

Ưu điểm vượt trội:

- Độ chính xác cao: ISF mang đến những sản phẩm tinh xảo, chính xác, phù hợp với các chi tiết phức tạp và nhỏ gọn.

- Linh hoạt trong thiết kế: Tạo hình dễ dàng mà không cần đến khuôn mẫu, giúp tiết kiệm thời gian và chi phí.

- Tiết kiệm nguyên liệu: So với các phương pháp truyền thống như cắt hoặc dập, ISF giảm lượng phế liệu đáng kể.

- Đa dạng vật liệu: Phù hợp với nhiều loại kim loại, từ nhôm nhẹ đến thép không gỉ.

- Khả năng tự động hóa cao: Khi tích hợp công nghệ hiện đại, ISF nâng cao năng suất và giảm thiểu sai sót.

Tuy vậy, ISF có các hạn chế cần cân nhắc:

- Tốc độ chậm: Không phải là lựa chọn lý tưởng cho sản xuất hàng loạt.

- Giới hạn kích thước: Kích thước sản phẩm bị giới hạn bởi khả năng của máy móc.

- Đòi hỏi chuyên môn cao: Người vận hành cần có kỹ năng và kinh nghiệm để tối ưu hóa quy trình.

- Nguy cơ biến dạng: Áp lực lớn trong quá trình tạo hình có thể gây nứt hoặc biến dạng ở một số khu vực.

- Chi phí đầu tư ban đầu lớn: Máy móc hiện đại và công nghệ cần vốn đầu tư đáng kể, dù có thể tận dụng từ các công nghệ truyền thống như CNC hoặc robot hàn.

Công nghệ ISF là bước tiến đột phá trong tạo hình kim loại, đặc biệt với các sản phẩm yêu cầu cao về độ phức tạp và chất lượng. Dù còn một số hạn chế, ISF hứa hẹn sẽ trở thành giải pháp tối ưu trong ngành công nghiệp chế tạo hiện đại.

Những ứng dụng thực tiễn của công nghệ ISF trong nhiều ngành công nghiệp

a. Ứng dụng trong y học

Trong những năm gần đây, các ứng dụng y sinh như cấy ghép mảnh xương sọ hay các bộ phận cơ thể người đã có những bước phát triển đáng kể. Đặc biệt, việc chế tạo các mảnh xương cấy ghép gặp nhiều thách thức do hình dạng và kích thước khác nhau ở mỗi cá nhân, khiến quá trình sản xuất trở nên phức tạp và khó dự đoán. Các tiến bộ trong công nghệ hình ảnh y tế kết hợp với CAD/CAM đã mở ra hướng giải quyết hiệu quả cho vấn đề này.

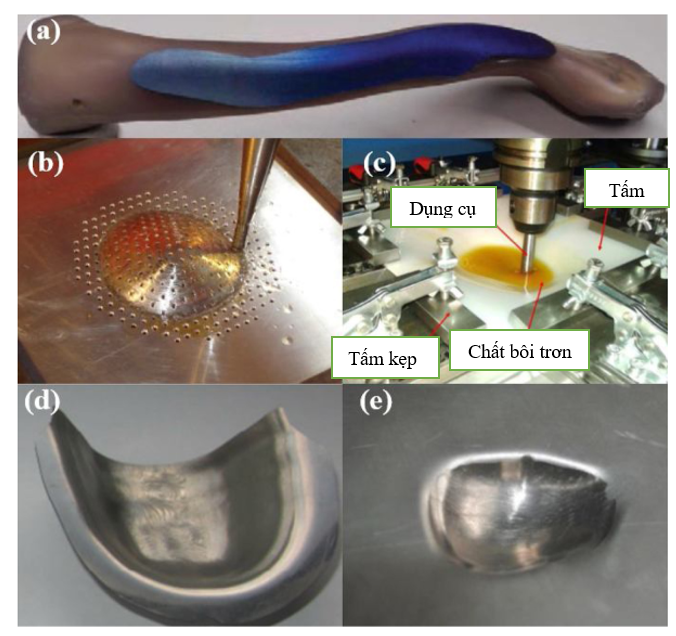

So với các phương pháp khác như nuôi cấy xương sọ hoặc in 3D bằng vật liệu đặc biệt, ISF nổi bật nhờ chi phí thấp hơn và giảm thời gian chờ đợi cho bệnh nhân. Một số nghiên cứu đã tập trung phát triển ứng dụng ISF trong sản xuất các bộ phận cấy ghép y tế như mảnh xương sọ, bộ phận giả đầu gối, cấy ghép khuôn mặt và vòm miệng nhân tạo (Hình 4). Những sản phẩm này thường được chế tạo từ xi măng sinh học, vật liệu carbon, hoặc hợp kim titan. Đặc biệt, hợp kim titan được đánh giá cao nhờ khả năng thích ứng sinh học vượt trội với cơ thể con người.

Quy trình tạo hình cục bộ liên tục trên tấm hợp kim titan đóng vai trò quan trọng trong các kỹ thuật sản xuất hiện đại, cho phép chế tạo các sản phẩm có hình dạng phức tạp với chi phí thấp. Tuy nhiên, sự phát triển của SPIF đối với titan và các hợp kim của nó gặp không ít thách thức do ma sát và cấu trúc vi mô, khiến việc đạt được độ chính xác hình học mong muốn trở nên khó khăn.

Để cải thiện khả năng tạo hình và giảm thiểu độ bật trở lại của hợp kim titan, một số phương pháp gia nhiệt đã được nghiên cứu, bao gồm gia nhiệt ma sát, gia nhiệt điện và gia nhiệt bằng laser. Việc lựa chọn chất bôi trơn phù hợp cũng là yếu tố quan trọng trong quá trình này, nhằm khắc phục đặc tính ma sát bất lợi như độ bám dính cao và xu hướng mài mòn.

Hơn nữa, một phương pháp thiết kế ngược (Hình 5) đã được áp dụng trong quy trình SPIF để chế tạo mảnh hộp sọ từ hợp kim Ti-6Al-4V. Hệ thống gia nhiệt được phát triển trong nghiên cứu này không chỉ có chi phí thấp mà còn dễ lắp đặt, đồng thời hạn chế tối đa việc phải nâng cấp công nghệ phức tạp.

Ứng Dụng Nổi Bật Của ISF trong y sinh: mảnh xương sọ: làm từ hợp kim titan hoặc polyme, đảm bảo độ chính xác và độ bền cao; khớp gối và răng giả: thiết kế bền bỉ, linh hoạt, hỗ trợ tối ưu cho các hoạt động hàng ngày; bộ phận cấy ghép mặt và thiết bị chỉnh hình: tạo hình phức tạp với trọng lượng nhẹ và tính thẩm mỹ vượt trội.

b. Ứng dụng công nghệ ISF trong ngành công nghiệp ô tô

Công nghệ ISF đang ngày càng được ứng dụng rộng rãi trong ngành ô tô và hàng không nhờ khả năng chế tạo linh hoạt, không cần khuôn mẫu truyền thống. ISF cho phép tạo ra các chi tiết kim loại phức tạp, nhẹ nhưng bền, từ đó giảm trọng lượng tổng thể của xe, nâng cao hiệu suất nhiên liệu và giảm lượng khí thải. Ngoài ra, các bộ phận được tạo hình có độ chính xác cao, tối ưu hóa thiết kế khí động học, tính thẩm mỹ, và đáp ứng các yêu cầu tùy chỉnh theo nhu cầu khách hàng hoặc đặc thù kỹ thuật mà các phương pháp truyền thống khó thực hiện.

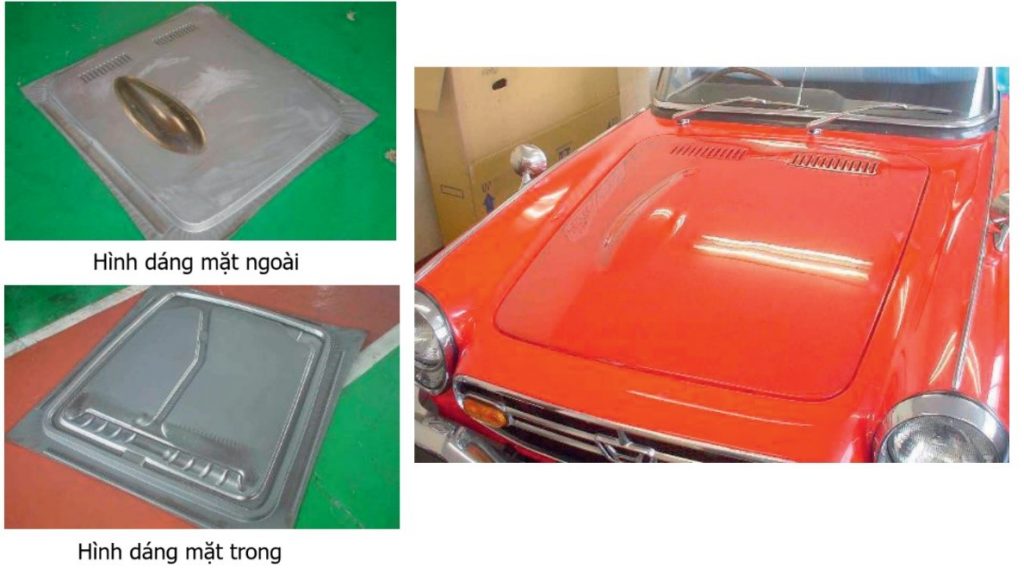

Đặc biệt trong ngành công nghiệp ô tô, việc sản xuất các tấm thay thế cho sửa chữa là công đoạn tốn kém cả về thời gian lẫn chi phí. Công cụ chế tạo tấm thân xe thường được lưu giữ hàng thập kỷ, dẫn đến khó khăn khi cần phục hồi linh kiện. ISF đã chứng minh là giải pháp lý tưởng để giảm gánh nặng này.

Năm 2000, đã có nghiên cứu sử dụng tạo hình không khuôn như một phương pháp sản xuất khả thi cho các tấm thay thế cho ô tô Honda S800 thuộc thập niên 60 [7]. Do không có bản vẽ hay khuôn mẫu sẵn, quy trình này bắt đầu bằng quét laser 3D nắp ca-pô cũ để tạo dữ liệu bề mặt, sau đó sử dụng công cụ composite để tạo hình tấm mới. Quy trình kết hợp giữa tạo hình kéo giãn và ISF, trong đó phần lớn hình dạng thô được hình thành bằng phương pháp kéo giãn, và các chi tiết phức tạp được hoàn thiện bằng công cụ ISF. Các tấm sau đó được cắt, lắp ráp bằng tia laser, sơn và lắp vào xe hiện tại (Hình 6).

Gần đây, Toyota Motor Corporation đã hợp tác với Amino Corporation trong dự án chế tạo các tấm ốp đặc biệt cho xe sản lượng thấp. Không tạo tấm từ nguyên liệu thô, họ sử dụng ISF để bổ sung tính năng hoặc thay đổi kiểu dáng trên các tấm dập sẵn, như phát triển ngoại thất xe đặc biệt. Dù nhược điểm là đường đi dụng cụ có thể để lại dấu trên bề mặt và thời gian tạo hình dài, ISF giúp tăng tính linh hoạt trong thiết kế với chi phí thấp hơn đáng kể.

Một ứng dụng tiêu biểu là trên mẫu Toyota iQ-GRMN, nơi ISF được dùng để thêm chốt lắp chắn bùn trên tấm ốp hông (Hình 7) [8]. Công nghệ này không chỉ thay đổi hình dáng tấm ốp mà còn cải thiện khả năng lắp ráp cho các linh kiện khác, đem lại giá trị đáng kể trong sản xuất ô tô.

Lợi ích chính của ISF trong ngành ô tô: tiết kiệm chi phí: không cần khuôn mẫu phức tạp, giảm chi phí sản xuất và thời gian hoàn thiện; tùy chỉnh linh hoạt: dễ dàng sản xuất các linh kiện theo yêu cầu riêng, phù hợp cho xe cổ hoặc xe phiên bản đặc biệt; cải thiện thiết kế: hỗ trợ tối ưu hóa khí động học và thẩm mỹ, mang lại sự khác biệt cho thị trường xe hơi.

c. Ứng dụng công nghệ ISF trong tạo hình tấm ốp kiến trúc

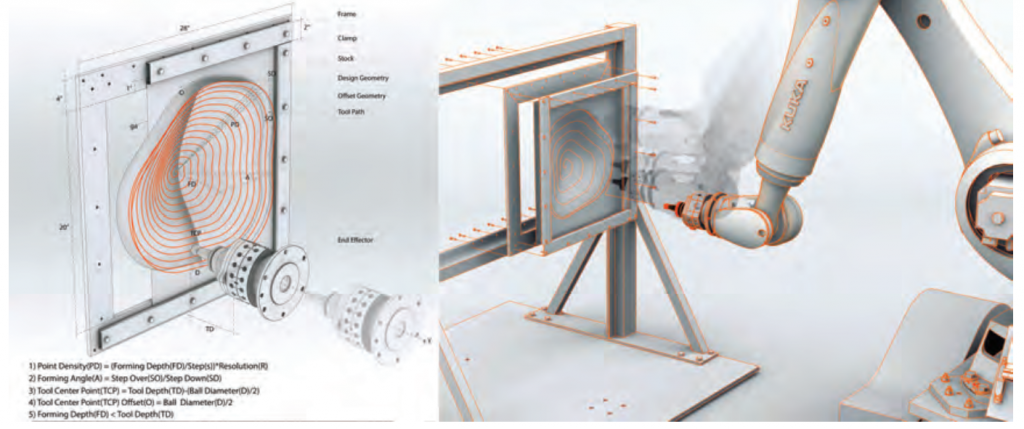

Những tiến bộ gần đây trong phương pháp chế tạo tấm kim loại để sản xuất các thành phần kiến trúc tùy chỉnh đã nâng cao hiệu quả trong sản xuất hàng loạt và đạt được dung sai thấp. Tuy nhiên, những tiến bộ này vẫn thiếu khả năng đáp ứng nhu cầu tạo hình hàng loạt các biến thể hình học và hình thức phức tạp, đặc biệt là đối với các bề mặt cong kép có khớp nối. Việc tạo mẫu và nghiên cứu các thành phần mặt tiền kiến trúc bằng phương pháp dập truyền thống rất tốn kém, vì liên quan đến chi phí sản xuất khuôn dập và thời gian chế tạo khuôn mẫu. Do đó, quy trình ISF đã mở ra cơ hội mới cho việc tạo mẫu nhanh chóng và sản xuất các thành phần kiến trúc với khả năng tùy chỉnh cao và chi phí hợp lý.

Dụng cụ tạo hình có thể được lắp trên bất kỳ máy CNC nào có khả năng cung cấp lực tạo hình đủ mạnh để xử lý tấm kim loại mỏng. Tuy nhiên, việc sử dụng cánh tay rô bốt công nghiệp mang lại nhiều bậc tự do hơn và khả năng linh hoạt trong quy trình làm việc. Dụng cụ tạo hình hình cầu được lắp trên đầu rô bốt, di chuyển theo một đường dẫn đã được lập trình sẵn từ mô hình 3D (Hình 8) [9]. Đường dẫn này bắt đầu từ chu vi của bộ phận thiết kế, liên tục tác động vào bề mặt tấm kim loại cho đến khi đạt đến điểm lõm sâu nhất trong thiết kế. Tùy thuộc vào hình dạng và yêu cầu, quy trình tạo hình có thể cần các đường dẫn thứ cấp để tinh chỉnh hình dạng tổng thể hoặc khớp nối các tính năng cục bộ, như thể hiện trong Hình 9 [9].

Mặc dù các ứng dụng ISF trong kiến trúc vẫn còn hạn chế, nhưng một nhóm nghiên cứu tại Đại học RWTH Aachen gần đây đã phát triển một nguyên mẫu quy mô đầy đủ của một cấu trúc kiến trúc, trong đó tất cả các thành phần đều được tạo hình bằng ISF để tối đa hóa khả năng tùy chỉnh với chi phí thấp. Các sản phẩm được tạo hình cục bộ liên tục trong kiến trúc, như thể hiện trong Hình 10 [9], đã chứng tỏ khả năng đáp ứng nhu cầu thiết kế phức tạp và tạo ra các thành phần kiến trúc có độ chính xác và tính thẩm mỹ cao.

Lợi ích chính của ISF trong kiến trúc: tùy chỉnh linh hoạt: dễ dàng hiện thực hóa các thiết kế độc đáo, đặc biệt là các bề mặt cong phức tạp; chi phí thấp: giảm đáng kể chi phí sản xuất nhờ không cần khuôn mẫu truyền thống; hiệu quả cao: quy trình tạo hình nhanh chóng, phù hợp cho việc tạo mẫu và sản xuất hàng loạt nhỏ. Công nghệ ISF đang trở thành một giải pháp đột phá cho các nhà thiết kế và kiến trúc sư, mang lại sự kết hợp hoàn hảo giữa tính thẩm mỹ, tính linh hoạt, và hiệu quả kinh tế.

Công nghệ ISF và các phương pháp hỗ trợ tiên tiến

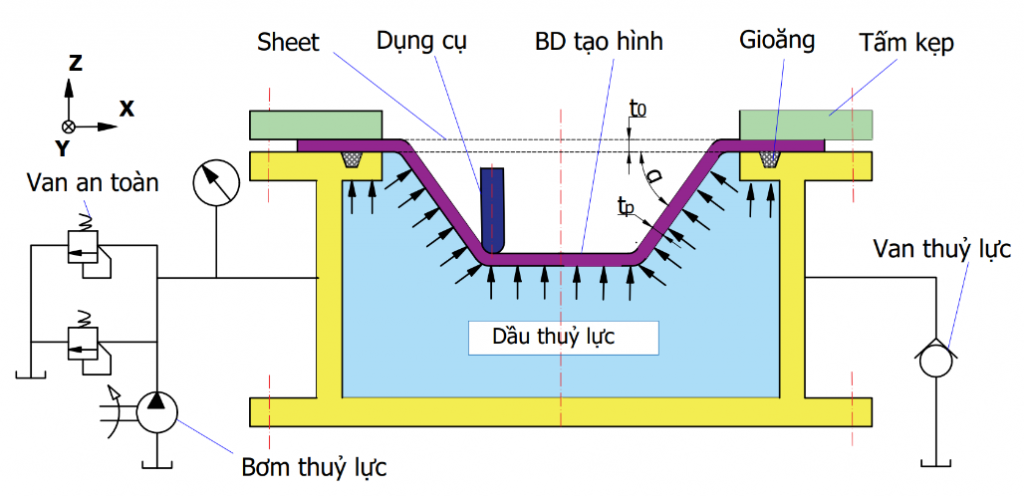

a. Kết hợp ISF với áp suất thủy lực

Công nghệ ISF có thể kết hợp với áp suất thủy lực để cải thiện hiệu suất và chất lượng sản phẩm. Áp suất chất lỏng hoạt động như một khuôn linh hoạt dưới phôi kim loại trong quá trình biến dạng, giúp ép hoặc làm mỏng phôi một cách hiệu quả. Điều này không chỉ giảm thiểu hiệu ứng đàn hồi mà còn tăng độ chính xác về hình học và kích thước sản phẩm.

Thiết bị ISF hỗ trợ áp suất thủy lực (HS-SPIF) được thiết kế với hệ thống gồm bơm thủy lực, van xả, đồng hồ đo áp suất và các thành phần liên quan (Hình 11). Qua việc điều chỉnh áp suất, quá trình tạo hình có thể được tối ưu hóa theo từng giai đoạn. Phương pháp này đặc biệt phù hợp để sản xuất các sản phẩm kim loại đòi hỏi độ chính xác cao và hình dạng phức tạp.

b. Kết hợp ISF với hệ thống gia nhiệt

Tạo hình cục bộ liên tục điểm đơn (SPIF) là một kỹ thuật tạo hình tấm, trong đó vật liệu tấm được biến dạng theo hình dạng đã chỉ định. Quy trình này đặc biệt hiệu quả với các vật liệu có độ cứng thấp, cho phép đạt được độ chính xác hình học cao và khả năng tạo hình tốt ngay cả ở nhiệt độ phòng. Tuy nhiên, đối với các vật liệu hợp kim nhiệt độ cao như thép cường độ cao và Ti-6Al-4V, quá trình biến dạng yêu cầu phải tích hợp các nguồn nhiệt để tăng tính dẻo của tấm kim loại, giúp chúng dễ dàng biến dạng hơn. Việc tích hợp gia nhiệt trong quy trình SPIF có thể dẫn đến các phản ứng nhiệt khó đoán trước, ảnh hưởng đến khả năng tạo hình, độ chính xác hình học, phân bố độ dày và chất lượng bề mặt của sản phẩm.

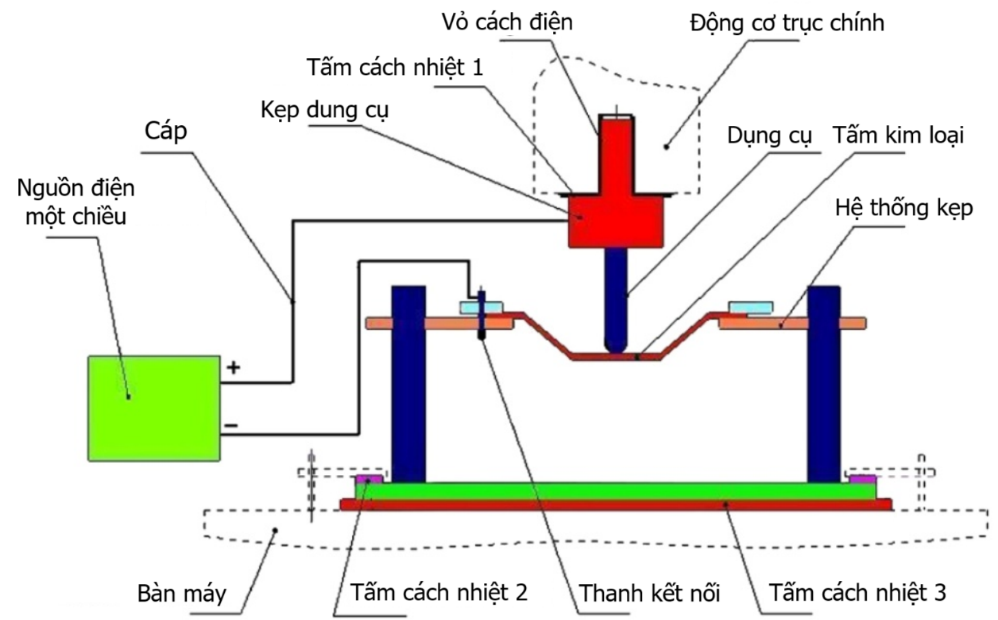

Để hỗ trợ gia nhiệt trong quá trình, các nghiên cứu đã thiết lập các mô hình phân tích nhằm nghiên cứu cơ chế gia nhiệt và biến dạng cho các vật liệu có độ bền cao. Một trong những phương pháp được nghiên cứu là sử dụng dòng điện một chiều (DC) để gia nhiệt cho công cụ và tấm kim loại. Theo phương pháp này, điện một chiều được truyền vào công cụ và làm nóng tấm kim loại, với nhiệt độ có thể lên đến 600°C, như thể hiện trong Hình 12 [10]. Các nghiên cứu trước đây [11, 12] đã chứng minh rằng, khi dòng điện chạy qua công cụ và tấm kim loại, nó tạo ra nhiệt do hiệu ứng Joule, làm tăng nhiệt độ và phân bố nhiệt đều trong khu vực biến dạng. Để đảm bảo an toàn trong quy trình này, công cụ và tấm phôi đều được cách điện, nhằm giới hạn dòng điện chạy qua và đảm bảo chỉ có khu vực cần gia nhiệt mới được tiếp xúc với dòng điện.

Ngoài ra, các nghiên cứu khác [13, 14] đã áp dụng phương pháp gia nhiệt bằng điện vào tấm Ti-6Al-4V để cải thiện khả năng tạo hình và giảm thiểu các vấn đề liên quan đến độ cứng cao của vật liệu.

Hướng phát triển tương lai

Một trong những yếu tố quan trọng và cần thiết cho sự phát triển của công nghệ tạo hình cục bộ liên tục là việc kết hợp công nghệ này với hệ thống gia nhiệt và bộ rung siêu âm. Cụ thể, cần thiết kế và chế tạo bộ đồ gá tạo hình cục bộ liên tục tích hợp cả hệ thống gia nhiệt và bộ rung siêu âm, nhằm tối ưu hóa quá trình tạo hình. Đồng thời, việc nâng cao độ chính xác trong mô phỏng quá trình tạo hình cũng rất quan trọng, thông qua việc xây dựng đường cong giới hạn tạo hình và kiểm chứng kết quả bằng thực nghiệm.

Mục tiêu của các nghiên cứu này là tăng cường năng suất và cải thiện chất lượng tạo hình cho vật liệu hợp kim titan, đồng thời giảm thiểu thời gian và chi phí sản xuất, cũng như tiết kiệm vật liệu. Công nghệ này có thể được ứng dụng trong việc sản xuất các thiết bị cấy ghép y tế chuyên dụng, chẳng hạn như tấm xương, sửa chữa hộp sọ bị nứt, chân tay giả, bộ phận giả đầu gối, bộ phận cấy ghép mặt và bộ phận giả vòm miệng.

Sự kết hợp các công nghệ tiên tiến trong ISF hứa hẹn tạo ra các đột phá trong sản xuất công nghiệp và y học, mang đến các sản phẩm tối ưu về hiệu suất và chất lượng với chi phí thấp.

Tác giả: TS. Luyện Thế Thạnh – Trường Đại học Sư phạm Kỹ thuật Hưng Yên.

GS.TS. Nguyễn Đức Toàn – Trường Cơ khí, Đại học Bách khoa Hà Nội.

Biên tập: Quỹ đổi mới sáng tạo Vingroup (VinIF).

Tài liệu tham khảo

[1]. J. L. Yanle Li, Xiaoxiao Chen, Zhaobing Liu, Jie Sun, Fangyi Li1 and Z. Guoqun, “A review on the recent development of incremental sheet-forming process,” Int. J. Adv. Manuf. Technol., vol. 92, pp. 2439–2462, 2017, doi: 10.1007/s00170-017-0251-z.

[2]. Z. Cheng, Y. Li, C. Xu, Y. Liu, S. Ghafoor, and F. Li, “Incremental sheet forming towards biomedical implants: a review,” J. Mater. Res. Technol., vol. 9, no. 4, pp. 7225–7251, 2020, doi: 10.1016/j.jmrt.2020.04.096.

[3]. H. Vanhove, Y. Carette, S. Vancleef, and J. R. Duflou, “Production of thin Shell Clavicle Implants through Single Point Incremental Forming,” Procedia Engineering, vol. 183. pp. 174–179, 2017. doi: 10.1016/j.proeng.2017.04.058.

[4]. F. Han, J. Mo, P. Wang, and Y. Deng, “A digital manufacture technology for skull prosthesis using incremental sheet forming method,” Advanced Materials Research, vol. 102–104. pp. 348–352, 2010. doi: 10.4028/www.scientific.net/AMR.102-104.348.

[5]. I. Bagudanch, M. L. García-Romeu, I. Ferrer, and J. Ciurana, “Customized cranial implant manufactured by incremental sheet forming using a biocompatible polymer,” Rapid Prototyping Journal, vol. 24, no. 1. pp. 120–129, 2018. doi: 10.1108/RPJ-06-2016-0089.

[6]. L. G. M. & S. M. & A. C. & P.-A. A. Badreddine Saidi and R. Nasri, “Hot incremental forming of titanium human skull prosthesis by using cartridge heaters: a reverse engineering approach,” Int. J. Adv. Manuf. Technol., vol. 101, pp. 873–880, 2019, doi: 10.1007/s00170-018-2975-9.

[7]. S. O. H. Amino, “Dieless NC forming, prototype of automotive service parts,” ICRPM Conf., pp. 179–185, 2002.

[8]. T. M. Masaaki Amino, Masashi Mizoguchi, Yuji Terauchi, “Current status of ‘Dieless’ Amino’s incremental forming,” Procedia Eng., vol. 81, pp. 54–62, 2014, doi: 10.1016/j.proeng.2014.09.128.

[9]. A. Kalo, “Proto-Skins: Designing and Fabricating Architectural Skins Using Incremental Sheet Forming with an Integrated Workflow,” TxA Emerg. Des. + Technol., pp. 21–29, 2015, [Online]. Available: https://texasarchitects.org/emergingdesign

[10]. W. Li, M. M. Attallah, and K. Essa, “Heat-assisted incremental sheet forming for high-strength materials — a review,” International Journal of Advanced Manufacturing Technology, vol. 124, no. 7–8. pp. 2011–2036, 2023. doi: 10.1007/s00170-022-10561-0.

[11]. Zhengfang Li1 & Shihong Lu1 & Tao Zhang1 & Chun Zhang1 & Zhixiang Mao1, “Electric assistance hot incremental sheet forming: an integral heating design,” Int. J. Adv. Manuf. Technol., vol. 96, pp. 3209–3215, 2018, doi: 10.1007/s00170-018-1792-5.

[12]. B. K. Dennis Mollensiep, Philipp Kulessa, Lars Thyssen, “Regression-based compensation of part inaccuracies in incremental sheet forming at elevated temperatures,” Int. J. Adv. Manuf. Technol., vol. 109, pp. 1917–1928, 2020, doi: 10.1007/s00170-020-05625-y.

[13]. G. Fan, L. Gao, G. Hussain, and Z. Wu, “Electric hot incremental forming: A novel technique,” International Journal of Machine Tools and Manufacture, vol. 48, no. 15. pp. 1688–1692, 2008. doi: 10.1016/j.ijmachtools.2008.07.010.

[14]. M. B.-J. Mostafa Vahdani, Mohammad Javad Mirnia, Hamid Gorji, “Experimental Investigation of Formability and Surface Finish into Resistance Single-Point Incremental Forming of Ti–6Al–4V Titanium Alloy Using Taguchi Design,” Trans. Indian Inst. Met., vol. 72, pp. 1031–1041, 2019, doi: 10.1007/s12666-019-01577-4.